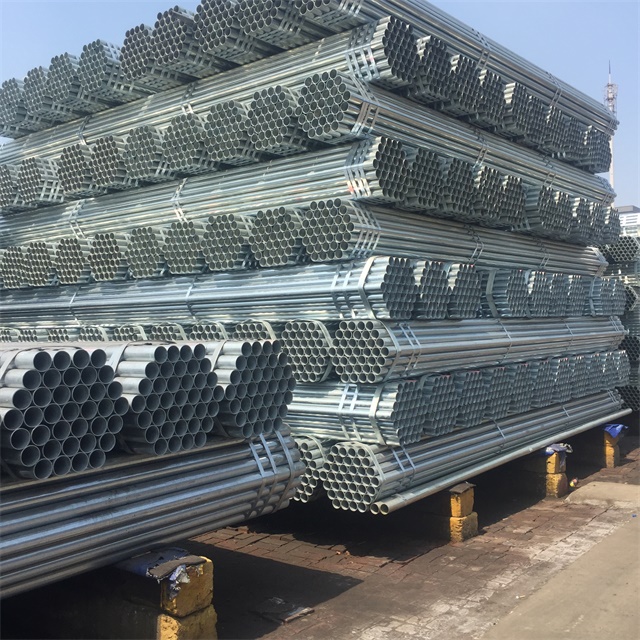

衡水華岐鍍鋅管生產線作為國內鋼管制造領域的標桿,其技術體系融合了智能化制造、綠色工藝及全流程質量管控,形成了從原料到成品的完整產業鏈。以下從生產線布局、核心工藝、技術創新及行業競爭力四個維度展開深度解析:

一、生產線規模與設備體系

1. 產能布局與設備構成

全品類覆蓋:

華岐在衡水、廣州、唐山等基地共建有高頻直縫焊管生產線14條、熱浸鍍鋅生產線11條、螺旋縫埋弧焊生產線10條,設計年產能達248萬噸。其中,衡水基地的高頻焊管生產線可覆蓋DN15DN400規格,螺旋焊管線最大管徑達DN1420,壁厚25mm。

核心設備配置:

高頻焊管機組:采用德國西門子PLC控制系統,焊接速度達1218m/min,焊縫抗拉強度≥母材的95%;

熱鍍鋅線:配備全自動鋅鍋(容量300噸)、智能溫控系統(精度±3℃)及機器人噴涂設備,實現鋅層厚度誤差≤±5μm;

螺旋焊管機組:采用美國林肯焊機,焊縫自動探傷系統(UT+RT)覆蓋率100%,缺陷識別率達99.8%。

2. 自動化與智能化水平

數字化管控:

引入AI視覺檢測系統,對焊縫、鋅層表面進行實時掃描,缺陷識別準確率達99.7%,替代傳統人工抽檢模式;

開發數字孿生系統,模擬生產線運行狀態,優化排產方案,使設備綜合效率(OEE)提升12%。

機器人應用:

鍍鋅車間采用ABB機器人進行上下料,單臺機器人每小時處理鋼管300根,效率較人工提升3倍;

3D打印技術用于焊縫補口,涂層厚度誤差≤±0.05mm,替代傳統手工修補工藝。

二、熱鍍鋅核心工藝解析

1. 前處理工藝

脫脂酸洗一體化:

采用“超聲波脫脂+鹽酸酸洗”組合工藝,脫脂時間縮短至3分鐘,酸洗速度提升40%,表面粗糙度達Sa2.5級(錨紋深度40100μm);

酸洗廢水經RO反滲透系統處理,回用率達80%,重金屬離子濃度≤0.1ppm。

助鍍與烘干:

助鍍液采用氯化鋅氯化銨復合體系,烘干溫度控制在120150℃,確保鋼管表面無水分殘留,避免浸鋅時“放炮”現象。

2. 熱浸鍍鋅關鍵參數

鋅液成分與溫度:

鋅液中鋁含量嚴格控制在0.18%0.22%,形成FeZn合金層(510μm)+純鋅層(5080μm)的雙層結構,總附著量達610g/㎡以上(GB/T 30912024標準的2倍);

鋅鍋溫度通過PID算法精確控制在450±3℃,浸鋅時間根據管徑調整(DN15為2分鐘,DN400為5分鐘)。

鍍層均勻性控制:

采用三螺旋浸鋅技術,鋼管在鋅液中呈30°傾斜旋轉,確保內外表面鋅層厚度差≤5μm;

外吹壓力設定為0.60.8MPa,內吹采用脈沖氣流(頻率50Hz),去除多余鋅液的同時避免鍍層損傷。

3. 后處理與性能優化

鈍化與冷卻:

鈍化液采用無鉻硅烷體系,形成13μm的鈍化膜,鹽霧試驗時間延長至3000小時;

水冷槽溫度控制在80℃,冷卻水經冷卻塔循環使用,噸鋼耗水量較行業平均低25%。

智能分選系統:

基于機器視覺的缺陷分類算法,可識別漏鍍、鋅瘤、劃傷等12類缺陷,分類準確率達99.2%,實現自動分揀與返工。